Détails du produit

Présentation du produit

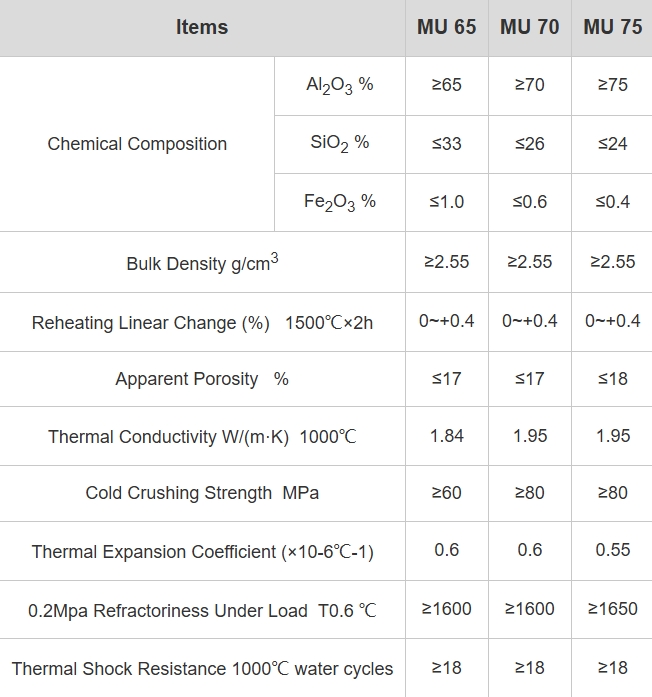

Les briques réfractaires en mullite sont des matériaux hautes performances conçus pour des applications à chaleur extrême. Avec une teneur en bauxite de 65 à 75 %, elles présentent une excellente résistance aux chocs thermiques et une excellente solidité. Elles sont idéales pour une utilisation dans des domaines importants tels que les gazéificateurs de fours et les reformeurs d'ammoniac. Notre processus de fabrication avancé garantit une qualité et une cohérence élevées, ce qui en fait le premier choix pour les industries qui exigent une fiabilité dans des conditions de température élevée.

Avantages et fonctionnalités

1. Stabilité thermique supérieure : nos briques de corindon mullite peuvent résister à des températures extrêmes jusqu'à 1790°C, garantissant des performances extrêmement fiables dans les applications à haute température.

2. Excellente résistance aux chocs thermiques : Ces briques présentent une résistance élevée aux chocs thermiques, réduisant le risque de fissuration, prolongeant la durée de vie et s'adaptant aux besoins des environnements thermiques dynamiques.

3. Haute résistance à la compression : nos briques réfractaires sont conçues avec une forte intégrité structurelle et maintiennent une résistance à la compression à froid de 60 à 260 MPa, garantissant la fiabilité dans des conditions difficiles.

4. Faible porosité apparente : Avec une porosité apparente ≤ 17 %, elle améliore l'effet d'isolation, réduit les pertes d'énergie et favorise l'efficacité opérationnelle globale.

5. Large applicabilité : nos produits sont utilisés dans diverses industries telles que l'acier, le ciment, le verre et les produits chimiques, prouvant leur polyvalence dans une large gamme d'applications.

Scénario d'application

1. Industrie sidérurgique : Idéal pour une utilisation dans les fours et les poches en fonte, offrant une durabilité et une efficacité thermique exceptionnelles à des températures extrêmement élevées.

2. Industrie du verre : applicable aux fours de fusion de verre pour garantir des performances et une durabilité optimales dans des conditions de haute pression.

3. Industrie du ciment : utilisé dans les fours et les préchauffeurs pour améliorer l'efficacité de la production et réduire les temps d'arrêt pour maintenance.

4. Fusion des métaux non ferreux : Indispensable dans les fours de fusion, offrant de solides performances et une résistance à l'environnement corrosif des opérations de fusion.

5. Industrie chimique : adapté aux réacteurs et aux processus à haute température, offrant une fiabilité dans les environnements chimiques difficiles.